|

泵的零泄漏密封

摘 要 本文摘要介绍离心泵用旋转密封实现零泄漏的几种方法的原理及应用现状。

关键词 离心泵 密封 零泄漏 综述

1. 前言

泵的应用十分广泛,其旋转轴用密封是泵中关键的部件。介质的泄漏不但造成浪费,而且污染环境,甚至危机设备运行和人身安全。泵的密封性能是评价泵产品质量的一个主要指标。如何实现泵轴封的零泄漏,国内外都进行了大量的研究,近年来零泄漏技术迅速发展,其应用越来越广泛。本文就几种常见的零泄漏方法(或装置)作简要介绍。

2. 填料密封的无泄漏技术

通常的填料密封需要注入一定的冲洗水或润滑液,填料压盖不能压得太紧,应达到滴水不成线的效果,才能保证填料的正常使用。也就说,传统的填料是有一定的泄漏的。

一种新型的层状剪切填料改变了人们的传统观点。

1995年美国赤士盾(CHESTRTON)公司推出一种新型的革新填料,一种层状剪切式密封填料CMS2000问世。[1]

CSM2000型填料由纯合成的KEVLAR纤维、高纯的石墨、PTFE(聚四氟乙烯)、有机密封剂等材料混合组成,形成一种无规格限制的黑色胶状物。 CSM2000型填料由纯合成的KEVLAR纤维、高纯的石墨、PTFE(聚四氟乙烯)、有机密封剂等材料混合组成,形成一种无规格限制的黑色胶状物。

使用时,在填料函的前后端装入编织环或石墨填料,中间用高压注入枪注入CSM2000的胶状物,直至充满。

在轴旋转运动过程中,CMS2000填料中的KEVLAR纤维会缠绕在轴(或轴套)上并随轴同步旋转,形成一个“旋转层”。在填料函内壁附近,CMS2000填料粘附其上,形成一个“不动层”。这样,泵轴的转动使填料的处在中间的填料层作剪切运动,这是因为填料间吸引力极小。其层间摩擦系数很小。

这种填料具有以下特点:

(1) 填料内外层分别粘附在轴和填料函腔,泵送介质必须击穿填料才可能外漏,在填料的许用范围内达到完全无泄漏的效果;

(2) 由于填料与轴无相对运动,所以不磨损轴;

(3) 可进行在线修复;

(4) 由于填料层间摩擦系数很小,比普通填料与轴的摩擦损耗小,因而耗电低。

(5) 安装简单;

(6) 不需要冲洗;

(7) 库存低,适应不同填料腔。

这种填料也存在一些不足而限制其适用范围。它在高温下,会分解放出氧化氢、二氧化碳、一氧化碳等有害气体。另外,其使用压力有限。

在CSM2000推出后,赤士盾公司又推出了在高温下使用的新一代产品。表1给出了几种产品的使用条件。

表1赤士盾产品成分及性能

|

名称 |

第一代 |

第二代 |

第三代 |

|

成分 |

纤维 |

KEVLAR |

KEVLAR |

特种合成纤维 |

|

填充物 |

石墨+PTFE |

高分子硅脂+PTFE |

鳞片状石墨+PTFE |

|

密封剂 |

有机密封剂 |

有机密封剂 |

高级有机硅密封剂 |

|

温度 |

-18℃~+200℃ |

-40~+204℃ |

-50~+750℃ |

|

压力 |

0.7MPa |

1.0MPa |

1.5MPa |

|

线速度 |

8m/s |

10 m/s |

18 m/s |

|

PH |

4~13 |

1~13 |

1~14 |

|

介质 |

水 |

见[1] |

除强酸外 |

KEVLAR纤维是主要用于防弹衣的一种合成的特种纤维,具有极高的抗冲击强度和抗拉强度。

国内使用CSM2000填料取得了较好的效益。如:深圳市自来水有限公司用于14SA-10B双吸泵,新疆泽普石化厂用于14SH-9双吸泵,独山子石化总厂炼油厂用于14SH-9A双吸泵,南京钢铁集团有限公司用于12SH-6A双吸泵,哈尔滨市自来水公司用于20SH-13双吸泵,莱钢用于12SH-6A、24SH-19双吸泵,中原大化集团有限责任公司用于污水泵中,韶关发电厂用于低压加热疏水泵125NW-65X2中。普遍反应达到完全无泄漏,并且耗电比原来减少,有的降低耗电达15~15%。

我国在层状剪切式密封填料方面也进行了一些研究。如储昭振[2] 采用1%~1.6%的纤维、1, 4%~18%的石墨粉、16%~20%的聚四氟乙烯、18%~22%的云母粉、44%~48%的聚丙烯酸密封剂制成了半固态密封填料,具有同样的原理,并取得了专利。

3. 磁流体密封

磁流体密封是70年代发展起来的新型密封技术。磁流体密封在密封气体和真空中比较成熟,在真空密封方面应用比较普遍。在泵中也得到了一些应用。

磁流体密封的关键是磁流体,它由磁性的纳米颗粒,经过特殊处理均匀分散到水、油等液体中形成的固液混相的胶体液体[3][4]。它是一种具有超顺磁特性的液态物质。悬浮的颗粒一般为Fe3O4或CrO2的磁性物,其颗粒越小越接近球形,就越有利于磁粉微粒作布朗运动。磁流体是不会凝聚沉淀的,因为在流体中,各颗粒间同性斥和范氏吸力(分子静电吸力)强。

密封原理为:永磁体在密封间隙中产生强大磁场,紧紧将磁流体吸住,从而封住泄漏通道达到密封的目的。它具有(1)密封能力不依靠密封表面的压紧力,所以,在密封表面之间存在相对运动的情况下,它的摩擦力较小,仅表现为铁磁流体内部的剪切应力,因而摩擦功耗、发热问题可以不考虑。并且不存在表面的磨损现象。(2)这种密封可以完全的零泄漏密封。只要磁铁体密封膜不破坏,它是绝对不存在泄漏。

磁流体密封的结构比较简单,它由磁铁、磁极、轴、壳体及填入间隙间的磁流体组成。每级密封的承压能力可达0.5×105~0.7×105Pa。

磁流体密封具有以下优点:

1) 寿命长、无泄漏。

2) 摩擦损失小,对轴(或轴套)无磨损。

3) 当被瞬时高压击穿后,如果压力恢复许可范围,可以自修复。

4) 压力较高时,可采用多级密封。

河北机电学院、华北石油管理局第一机械厂分别将磁流体应用于氨水泵和砂泵均取得满意的效果。

但是,磁流体用于泵的密封时还不十分理想。如泵送介质可能与磁流体的液相载体发生互溶和亲和,从而导致磁流体变质、流失,致使密封失效。

另外,磁流体的密封能力较低,只能密封大约30~35kPa,实际上一个大气压就需要多道密封级。

4. 无泄漏的干气密封

干气密封是一种新型的非接触式机械密封,它的出现是密封技术的一次革命。这种密封采用“气封液”或“气封气”的新概念代替了传统的“液封气”或“液封液”的旧观念。

在70年代末,国外就开始采用。干气密封最初是为了经济高速离心压缩机轴封而研制的,由于其优良的性能和极长的使用寿命,在90年代初期逐渐应用与离心泵上,并取得了良好效果。

干气密封装置是一种非接触式密封,它的一个密封环上(金属环)带有很浅的大约0.0025~0.01mm的螺旋槽。当设备的转子旋转时,外源密封气在螺旋槽被压缩,然后膨胀并越过密封面,产生稍稍打开的密封面间隙,建立100%的稳定气膜。 干气密封装置是一种非接触式密封,它的一个密封环上(金属环)带有很浅的大约0.0025~0.01mm的螺旋槽。当设备的转子旋转时,外源密封气在螺旋槽被压缩,然后膨胀并越过密封面,产生稍稍打开的密封面间隙,建立100%的稳定气膜。

通常情况下,泵用干气密封可分为三种结构,即机械密封+干气密封;迷宫密封+干气密封+干气密封;干气密封+干气密封。

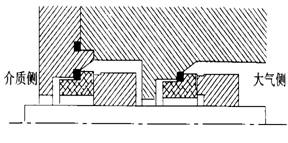

如图,这是一种机械密封+干气密封的组合密封。第一道密封密封介质为液体,第二道密封为干气密封。在两道密封之间充入惰性气体作为隔塞气。第一道密封泄漏的微量随着外部引入的惰性气体引自火炬。

干气密封的几个优点:[6] 干气密封的几个优点:[6]

(1) 密封使用寿命长;

(2) 密封功率消耗小,仅为接触式机械密封的5%左右;

(3) 可以实现介质的零泄漏;

(4) 密封辅助系统简单、可靠、使用中不需要维护。

海南富岛化工有限公司的高压氨泵、氨水泵、氨升压泵采用了约翰克兰的干气密封。中石化股份公司九江公司化肥厂在离心式高压氨泵中采用了四川日机密封件有限公司的泵用干气密封。

国外著名的约翰·克兰有限公司、伊格尔工业株式会社等生产的干气密封在我国一些要求高泵中得到使用。

我国的四川日机密封件有限公司、丹东克隆集团有限公司)、辽宁裕通石化机械仪表有限公司等也先后开始生产这种介质无泄漏的泵用干气密封。

5. 动力密封

动力密封与上述密封相比,它是廉价,可以由泵厂自己加工的一种普遍的无泄漏的密封型式。常见的动力密封有螺旋密封、副叶轮密封。

5.1. 螺旋密封

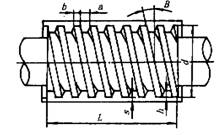

螺旋密封是一种非接触式的流体动密封,它是近几十年发展起来的一种新型旋转轴密封结构。

螺旋密封在轴(或轴套)或密封腔固定内壁加工螺旋槽,也有同时在轴(或轴套)和密封腔固定内壁加工旋向相反的螺旋槽。

在螺旋密封的间隙内充满粘性液体。当泵运行时,螺旋侧壁对流体施加推进力,进行能量交换,使轴的旋转动能转换成粘性流体的压力能,获得一个泵送压头。有的资料叫“赶水作用”。从而阻止介质的泄漏。

这种密封具有

(1)  它是一种非接触式密封,所以不磨损轴(或轴套)。 它是一种非接触式密封,所以不磨损轴(或轴套)。

(2) 密封消耗功率低。

(3) 密封的径向尺寸小。

(4) 可以实现零泄漏。

这种密封在单级离心泵、多级泵、油渣泵应用较多。张元华在IS、IH泵中应用螺旋密封取得了成功。

5.2. 副叶轮密封

副叶轮密封,同螺旋密封一样,也是一种无接触式动力流体密封。特别是在介质中存在固体颗粒时,其将固体颗粒甩离轴(或)轴套、保护轴(或轴套)不受磨损的独特功能在杂质泵、化工料浆泵中应用十分广泛。 副叶轮密封,同螺旋密封一样,也是一种无接触式动力流体密封。特别是在介质中存在固体颗粒时,其将固体颗粒甩离轴(或)轴套、保护轴(或轴套)不受磨损的独特功能在杂质泵、化工料浆泵中应用十分广泛。

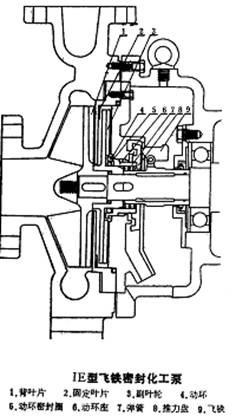

如图是磷酸料浆泵中常见的副叶轮密封+飞铁密封结构简图。

副叶轮密封装置包括副叶轮、副叶轮室。副叶轮密封一般较少单独使用。在卧式泵中,常常与叶轮背叶片、停机密封一起使用。

副叶轮密封是利用副叶轮的高速转动带动液体旋转并产生离心力,在轴颈处产生一个微负压区,达到完全不泄漏的效果。

实践上,副叶轮密封的降压能力十分有限,因为在它的前端光面将进行升压,有时为降低副叶片的光面降压作用,在副叶片室设置一固定叶片。尽管如此,要产生负压区达到零泄漏,在叶轮背面还需要设置背叶片。背叶片将泵压水室的压力降低大约70%,剩余的10~30%由副叶轮降压。

通常副叶轮密封是按泵进口压力为扬程的20%时设计的。进口压力过高可能会使副叶轮密封无法达到微负压密封。有的生产厂采用串联副叶轮。

副叶轮密封一般配合停机密封一起使用。但单独使用副叶轮密封的泵也得到发展。其中一个典型的例子是应用在无密封自控自吸泵中。

无密封自控自吸泵是一种立式泵,在轴封处有一个或多个串联的副叶轮,泵在吸上启动过程和正常运转中达到零泄漏。在泵停机过程中,副叶轮转速逐渐降低直至停止的过渡过程中,泵的出口逆止阀阻止出口管内流体回流,泵的轴封处场合只有少量泄漏,该泵利用一个回流管将停机过程中泄漏的介质引自泵的进液池。

5.3. 停机密封

螺旋密封和副叶轮密封等动力密封,只有在泵旋转时动力密封才起到作用。所以,一般在后设置停机密封。有时,动力密封只是作为降低压力的辅助密封。本文介绍的是达到零泄漏的微负压动力流体密封。

微负压的螺旋密封和副叶轮密封都可以在正常运行时达到零泄漏,但是在停机过程它们的密封能力逐渐降低直至不起作用。所以,在其后需要设置停机密封。

停机密封常见的型式有(1)填料密封;(2)唇型油封;(3)离心子锥形填料密封:(4)飞铁密封[8][9];(5)液力解脱式车密封[10]。

填料密封不是理想的停机密封,但它简单,价格低。所以在杂质泵中普遍采用。

资料[11]认为理想的停机密封应当(1)泵启动时及时脱开;(2)停机时及时而迅速的接触,实现密封。

飞铁密封(参见上图)一般是一种简易的机械密封,静止时由于弹簧力的作用使机械密封的动静环接触而密封。在泵运行时,由于离心力的作用,飞铁通过杠杆作用推动推力盘,使机械密封的动静环脱开。停机时,离心力失去作用,弹簧力又将动静环贴紧而密封介质。

由于泵的启动、停机过渡过程的原因,飞铁密封在启动和停机的瞬间存在微量泄漏。

贵州赤水天化集团有限公司在熔融尿素泵应用副叶轮密封+飞铁密封,开封化肥厂在化工泵中使用副叶轮密封+飞铁密封泵也取得了较好的效果。

6. 特殊结构的泵实现零泄漏

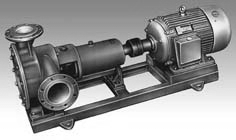

如图所示的泵,它将泵的吸入口改为侧向吸入。这样泵密封处的压力大大降低。当泵吸上安装时,介质在轴封处呈负压状态。密封作用是阻止空气进入泵腔,而不是密封介质的泄漏。 如图所示的泵,它将泵的吸入口改为侧向吸入。这样泵密封处的压力大大降低。当泵吸上安装时,介质在轴封处呈负压状态。密封作用是阻止空气进入泵腔,而不是密封介质的泄漏。

这种泵在化工行业已普遍采用。生产厂家较多。

但该泵使用时应当注意:

(1) 当泵灌注安装或进液罐有压力时,轴封仍然有泄漏。

(2) 泵停机倒灌时,轴封可能承受较大的压力。可以安装逆止阀来解决。

(3) 当轴封失效时,泵会产生落水现象。

参考文献

[1]赤士盾公司网站 http://www.chestrton.com

[2]储昭振.水泵密封填料.技术与市场,2002

[3]裴宁、梁志华。磁流体密封原理与应用。真空,2001(1)

[4]庄人杰。磁流体的开发应用。粉末冶金技术,1989.(4)

[5]顾红、徐伟华等。磁流体密封水介质的自修复研究。2002(3)

[6]顾永泉。流体动密封,下册[M]。中国石化出版社1992。

[7]张元华。清水离心泵新型无填料轴封。流体机械1994

[8]冷远文。飞铁泵在熔融尿素泵上的应用及改进。贵州化工,2000。

[9]毛建力。飞锤螺旋密封设计研究。中国井矿盐,2002

[10]朱戎。液力解脱式停车密封。流体工程,1991

[11]文美纯。充液膨胀停车密封结构。湘潭大学自然科学学报1994 |